2024-12-27

Автоматическое оборудование для лазерной наплавки и сварки - это тип промышленного оборудования, использующего высокоэнергетический лазерный луч для расплавления и наплавки материала наплавки (например, порошка сплава или проволоки) на поверхность металлической основы. Эта технология улучшает свойства поверхности детали, такие как износостойкость, коррозионная стойкость и высокотемпературные характеристики, снижая при этом затраты и продлевая срок службы деталей. Автоматизированная система обеспечивает высокую точность и эффективность работы и подходит для массового производства и ремонта сложных деталей.

I.Принцип работы

1.Фокусировка лазерного луча: высокоэнергетический лазерный луч фокусируется на поверхности заготовки через оптическую систему.

2.Плавление материала: плакирующий материал (порошок или проволока) подается в бассейн лазерного плавления через систему подачи порошка или проволоки.

3.Формирование бассейна: лазер расплавляет поверхность подложки, образуя расплавленный бассейн, в котором плакированный материал сплавляется с подложкой.

4.Быстрое охлаждение: наплавленный слой быстро охлаждается и затвердевает, образуя металлургически связанный наплавленный слой с основным материалом.

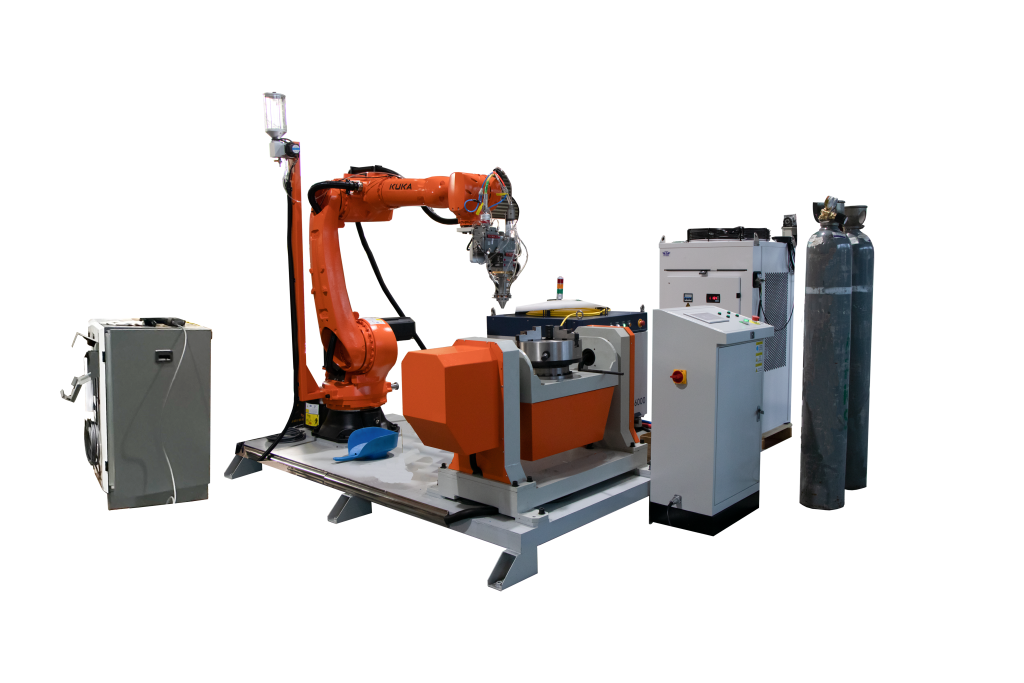

II.Состав оборудования

1.Лазерные системы

- Типы лазеров: волоконные лазеры, CO₂-лазеры, полупроводниковые лазеры.

- Диапазон мощности: обычно от 500 Вт до 10 кВт, в зависимости от технологических требований.

2.Система подачи порошка/проволоки

- Порошковый питатель: точный контроль подачи облицовочного материала для обеспечения равномерности облицовочного слоя.

- Устройство подачи проволоки: подходит для более толстых слоев облицовки.

3.Система перемещения с ЧПУ

- 3-осевая/5-осевая платформа ЧПУ: управление движением лазерной головки или заготовки для достижения сложной формы плавления.

- Роботизированная система: подходит для многоугольной обработки сложных заготовок.

4.Система охлаждения

- Охлаждение лазера: система водяного охлаждения обычно принимается для поддержания стабильной работы лазера.

- Охлаждение заготовки: для предотвращения деформации или снижения производительности из-за перегрева.

5.автоматическая система управления

- Система программного обеспечения: программирование CAD/CAM, поддержка автоматического производства.

- Система мониторинга: мониторинг температуры, мощности лазера и состояния расплавленного бассейна в режиме реального времени во время процесса плавки.

III.Особенности и преимущества процесса

1. Высокая точность и эффективность

- Лазерный луч точно контролируется, а толщина плакирующего слоя может регулироваться в диапазоне 0,1-5 мм.

- Автоматизированная система управления обеспечивает стабильность и эффективность обработки.

2.Высокая совместимость материалов

- Поддерживает различные материалы для наплавки: сплавы на основе железа, никеля, кобальта и композитные материалы.

- Он может реализовать композитную наплавку между различными материалами и улучшить производительность.

3.Малая зона термического воздействия

- Лазерная наплавка с локальным нагревом и низкой деформацией основного материала подходит для прецизионной обработки деталей.

4.Металлургическое соединение

- Металлургическое соединение между плакирующим слоем и основным материалом, высокая прочность соединения, исключающая проблемы расслоения или отслаивания.

5.ремонт и укрепление

- Подходит для ремонта изношенных или поврежденных деталей высокой стоимости, таких как пресс-формы, подшипники, детали двигателей и т.д.

IV.Области применения

• Производство и ремонт пресс-форм

• Аэрокосмическая промышленность

• Автомобильная промышленность

• Нефтехимическая промышленность

• Тяжелое машиностроение

V.Ключевые моменты при выборе оборудования

1.Требования к мощности лазера

- Тонкослойная наплавка: 500Вт-2кВт

- Толстослойная сварка: 3 кВт-10 кВт

2.Точность обработки

- Если требуется высокая точность, выбирайте оборудование, оснащенное системой управления с замкнутым циклом.

3.Тип плавящегося материала

- В соответствии с материалом заготовки и использованием окружающей среды, выберите соответствующую систему подачи порошка или проволоки.

4.Рабочее пространство и гибкость

- Убедитесь, что диапазон движения стола оборудования или руки робота соответствует производственным требованиям.

VI.Тенденции будущего развития

1.Интеллектуальное управление

- Интеграция искусственного интеллекта и машинного обучения для оптимизации параметров процесса облицовки и повышения качества обработки.

2.Технология композитной облицовки

- Разработка многослойной облицовки из композитных материалов для удовлетворения требований к более высоким эксплуатационным характеристикам.

3.Защита окружающей среды и энергосбережение

- Разработка более эффективной системы лазерной наплавки с низким энергопотреблением для снижения потребления ресурсов.

Автоматическое оборудование для лазерной наплавки и сварки является важным техническим инструментом для современной обрабатывающей промышленности, который широко используется в различных областях высокотехнологичного производства и ремонта благодаря высокой точности, автоматизации и совместимости материалов.