2025-02-28

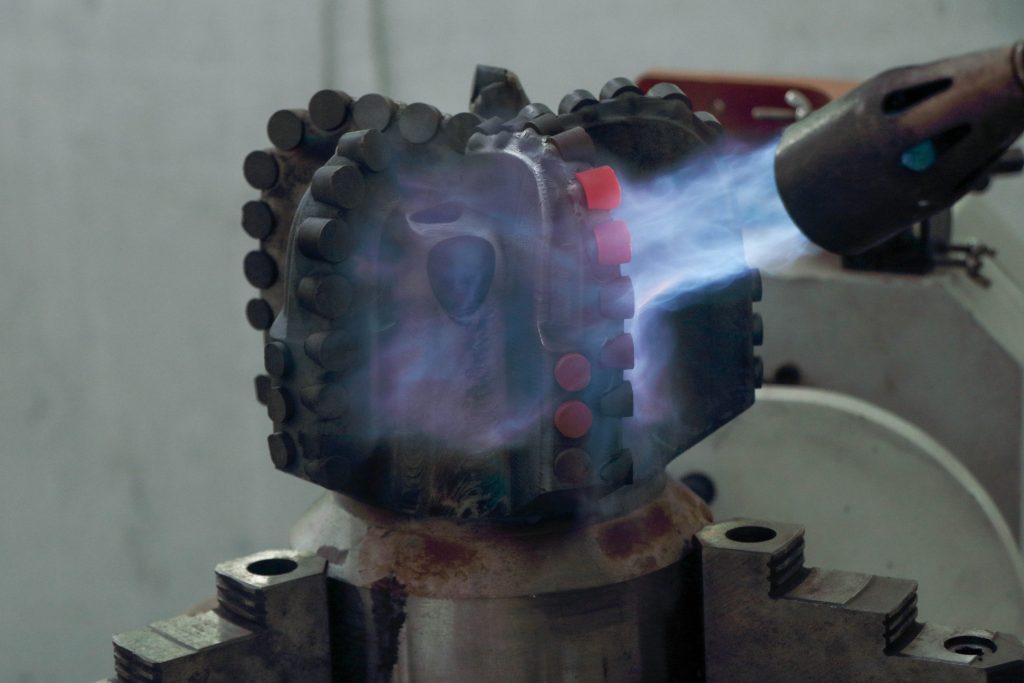

Упрочнение поверхности долот PDC с помощью технологии плазменной наплавки является эффективным способом повышения их износостойкости, ударопрочности и коррозионной стойкости.

1. Этап подготовки процесса

(1) Определение материалов для покрытия

– Часто используемые материалы для наплавки:

– Сплав на основе кобальта: высокая износостойкость и коррозионная стойкость.

– Сплавы на основе никеля: устойчивы к высокотемпературному окислению и химической коррозии.

– Сплавы на основе железа: экономически эффективны и подходят для средних требований к износостойкости.

– Сплавы, армированные керамическими частицами: например, WC (карбид вольфрама), TiC (карбид титана) для очень высоких требований к износостойкости.

(2) Определение площади наплавки

– Наплавка долот PDC обычно направлена на:

– Часть лезвия: для повышения износостойкости и снижения трения и потерь при резании.

– Поверхность корпуса: для повышения общей коррозионной и ударной стойкости.

(3) Предварительная обработка поверхности

– Очистите область плакирования, чтобы удалить масло, окислы, покрытия и примеси.

– Механическая шлифовка или пескоструйная обработка для повышения шероховатости поверхности и улучшения сцепления наплавленного плакирующего слоя с основой.

2.Процесс облицовки

(1) Установка оборудования для плазменной наплавки

– Состав оборудования:

Плазменная горелка, питатель порошка, автоматический плазменный сварочный аппарат и т.д.

– Установите основные параметры:

– Ток и напряжение дуги: выбираются в зависимости от материала, подлежащего плавлению и покрытию, обычно в диапазоне 100-300А.

– Подача тепла: регулируется для контроля деформации подложки и скорости разбавления.

– Скорость подачи порошка: обычно в диапазоне от 10 до 50 г/мин для обеспечения однородности плакирующего слоя.

(2)Выполнение облицовки

– Процесс облицовки:

– Контроль теплового воздействия: предотвращение перегрева или деформации подложки долота PDC путем регулировки параметров плазменной дуги и способа охлаждения.

3. Этап последующей обработки.

a.Проверка качества облицовочного слоя

– Проверка внешнего вида: обратите внимание на однородность облицовочного слоя, отсутствие трещин и воздушных отверстий.

– Проверка эксплуатационных характеристик: измерьте твердость, толщину (обычно 0,5~3 мм), прочность сцепления и другие показатели.

– Неразрушающий контроль: используйте ультразвуковой или рентгеновский контроль для обнаружения внутренних дефектов.

b.Отделка

– Если после наплавки поверхность шероховатая, требуется токарная или шлифовальная обработка для соответствия требованиям к размеру и форме долота PDC.

c.Оптимизация характеристик

– Термообработка: закалка или отпуск наплавленного плакирующего слоя, если необходимо, для дальнейшей оптимизации его организационных свойств.

4. Внимание.

1.Избегайте чрезмерного теплового повреждения

– Строго контролируйте подачу тепла в процессе плазменной наплавки, чтобы избежать термического повреждения лезвия PDC и подложки.

2.Подбор материала

– Материал для наплавки должен соответствовать подложке долота PDC, чтобы обеспечить прочность соединения и стабильность характеристик.

3.контроль окружающей среды

– По возможности в условиях низкой влажности или в среде защитных газов, чтобы избежать окисления, влияющего на качество наплавки.

Этот процесс можно использовать как для повышения производительности новых резцов PDC, так и для ремонта изношенных долот.